返回首页

微信

关注官方微信

|

关注官方微信

公众号

关注官方公众号

关注官方公众号

行业动态

中国炼铁技术60年的发展

发布日期:2022-03-28

从1949年中华人民共和国成立到20世纪80年代初,是中国炼铁工业奠定基础的阶段。解放前的旧中国, 钢铁工业十分落后,1949 年新中国成立时中国钢年产量只有15.8万t, 生铁年产量仅为25万t。经过3年的生产恢复,1952年中国的钢、铁、材产量都创造了新纪录。20世纪50年代中期以前,中国炼铁主要学习前苏联技术,其间扩建了鞍钢,新建了武钢、包钢。在“大跃进”年代,本钢总结出高炉高产经验,提出了“以原料为基础,以风为纲,提高冶炼强度与降低焦比并举”的操作方针,中国炼铁技术开始进入探索进程。60年代初的国民经济调整期,大批高炉停产,生产中的高炉则维持低冶炼强度操作。1963年~1966年,中国自主开发了高炉喷吹煤粉、重油以及钒钛磁铁矿冶炼等技术,技术经济指标达到新中国建立以来的最好水平。“文革”时期中国钢铁工业受到沉重打击,出现“10年徘徊”的局面。经过解放后约30年的曲折发展,中国初步奠定了钢铁工业的基础,1980年中国生铁产量达到3 802万t。以1985年投产的宝钢一期工程为标志,20世纪80年代起中国炼铁进入学习国外先进技术阶段。“文革”结束后, 党的十一届三中全会拨乱反正, 以经济建设为中心, 实施改革开放政策,引进国际先进技术,使中国钢铁工业进入发展新阶段。以宝钢建设为契机,消化吸收宝钢引进的炼铁技术并移植推广,对促进中国炼铁系统的技术进步起了很大的推动作用。从此中国炼铁进入学习国外先进技术阶段。20世纪80~90年代,中国钢铁企业进行了大规模的扩建和技术改造,采用先进的技术装备,在原燃料质量改进和高炉操作方面也有很大进步,高炉技术经济指标有很大改善。1994年,中国生铁产量达到9740.9万t,成为世界第一产铁大国。1996年以来,中国钢铁产量一直保持世界首位。进入21世纪,中国炼铁技术发展进入自主创新阶段。近十几年来,中国钢铁工业以更高的速度发展。2013年,中国钢产量为7.79亿t,占世界钢产量的48.5%;生铁产量为7.0897亿t,占世界生铁总产量的61.1%。这一时期,以中国自主创新设计建设的京唐5500m³高炉为标志,中国炼铁技术进入自主创新阶段。近年中国钢铁产能过剩,企业经营困难,盈利水平急剧下滑。在市场、资源、环境的多重压力下,中国的钢铁工业正面临结构调整、压缩过剩产能的严峻挑战和考验。本文扼要回顾 60 年来中国炼铁技术的发展历程,结合现状探讨今后中国炼铁技术的发展趋势。

1.中国炼铁技术发展的几个阶段

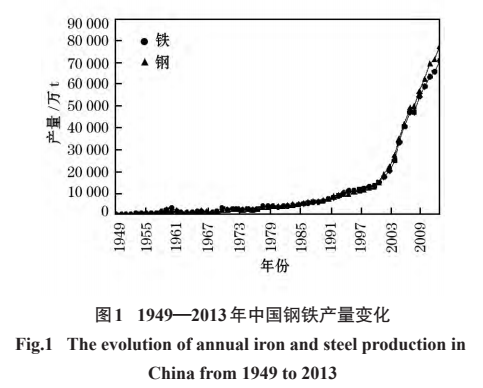

图1所示为1949年以来中国钢铁产量的变化,曲线的斜率明显反映了上述3个阶段的差别。炼铁技术的发展和生铁产量的变化是同步的,下面回顾3个不同阶段中国炼铁技术的发展历程[1-3]。

1.1 奠定基础阶段

从1949年到80年代初,是中国炼铁工业奠定基础阶段。这30多年间,又可分为以下几个时期:恢复生产时期、学习前苏联技术时期、“大跃进”时期、国民经济调整时期、独立发展时期和“文革”时期。

1.1.1 恢复生产时期

解放初期中国钢铁工业主要分布在东北和华北地区,主要钢铁厂有鞍钢公司、本钢公司、石景山铁厂、太原钢铁厂和阳泉铁厂。当时全国300m³以上的高炉只有16座,其中鞍钢9座、本钢4座、石钢2座、太钢1座, 最大的一座是鞍钢的9号高炉(容积944m³)。鞍钢6座、本钢2座800m³以上高炉的机电设备全部被前苏联军队拆走, 留下的均属于20世纪20年代的老装备,旧中国留下的钢铁工业是一个陈旧落后、残缺不全的烂摊子。1948年底, 东北地区解放,1949年起东北地区的钢铁厂开始恢复生产。由于装备较先进的高炉车间机组和机电设备已被拆走, 只能恢复前苏联军队未拆走的装备陈旧的高炉。当时物资、器材匮乏, 恢复生产困难很大。在广大工人、技术人员积极努力奋斗下, 到1949年底, 鞍钢和本钢未被拆走的5座高炉全部恢复了生产。1949年华北地区解放后, 石钢和太钢的高炉也开始恢复生产。在恢复高炉生产初期, 东北地区的炼铁厂采用的是日本所沿用的操作技术,风量少, 风温低, 焦比高。恢复生产不久, 东北地区开展了创生产新纪录运动。1951年, 东北高炉生产超过了日本统治下的最高记录,然而水平仍然很低,利用系数约为0.9~1.0 t/ (m³·d),焦比高达1.0 kg/t, 炼钢生铁中硅质量分数超过1.0%,均落后于当时高炉炼铁的国际水平。经过解放后3年的生产恢复,1952年中国生产钢135万t,生铁193万t,钢材113万t,创造了中国钢铁工业的新纪录。

1.1.2 学习前苏联技术时期

1953年开始的发展国民经济的“第一个五年计划”,将发展钢铁工业放在重要位置。在前苏联帮助下设计的156个建设项目中,鞍山钢铁公司扩建和现代化、武汉钢铁公司和包头钢铁公司的建设是3项重点工程,这些项目全部采用了前苏联技术。20世纪40年代后期,前苏联的炼铁技术国际领先。前苏联巴甫洛夫院士总结了欧美高炉炼铁理论和实践的经验,将炼铁理论系统化,并领导科研小组,在前苏联高炉上进行了许多研究工作。1950年, 前苏联生铁产量为 1920万t,居世界第二位,占世界生产总铁量的15%。20世纪50年代前苏联技术开始传入中国,鞍钢在学习前苏联技术方面起了带头作用。需要特别提及的是,蔡博同志在学习和传播前苏联炼铁技术方面起了决定性的作用。他结合鞍钢实际,推广前苏联炼铁经验,首先用自熔性烧结矿解决了鞍山细精矿的造块问题, 否定了鞍山细精矿只能生产方团矿的结论。在此基础上, 成功解决了冶炼[Si]质量分数为0. 9 %以下的炼钢生铁问题。炉顶调剂法(上部调剂)的推广为高炉提高冶炼强度和降低焦比提供了有力的手段。1953年, 由前苏联设计并供应部分装备的第一座动化高炉在鞍钢投产。1956年, 第一座高压高炉在鞍钢投产。同年,前苏联设计的第二座容积900m³级高炉在本溪第二炼铁厂投产。前苏联炼铁技术的推广,使中国高炉炼铁水平大大提高,一批高炉的利用系数超过1.4 t/(m³∙d),有的超过1.5 t/(m³∙d),焦比降至800kg/t 以下, 有的在700kg/t以下,风温达到900~1000℃。1958年,前苏联援建的武钢、包钢相继投产。这一时期,学习前苏联技术是当时中国炼铁技术的主流。

1.1.3 “大跃进”时期

1958年, 本钢第一炼铁厂2座300m³级高炉(l号333m³,2号329 m³)创造了高产经验,主要技术措施有:烧结矿过筛, 筛除小于 5mm粉末;焦炭分级入炉;提高烧结矿铁分;提高高炉压差,增加风量;改变装料制度,增加批重;扩大风口直径等。采用这些措施后,高炉利用系数由1.3~1.4 t/(m³∙d)提高到2.2~2.4 t/(m³m3∙d)。本钢的高炉操作经验在中国炼铁界引起了很大震动,当时正值全国“大跃进”高潮,本钢第一炼铁厂高炉提高利用系数的实践对全国炼铁厂既是推动也是压力。本钢总结的“以原料为基础,以风为纲,提高冶炼强度与降低焦比并举”成为指导中国炼铁的技术方针。本钢的实践使高炉工作者开拓了思路,开始感到不能只靠照搬前苏联经验, 要学会自主创新。在“大跃进”年代,浮夸风流行, 使中国钢铁工业损失严重,但就中国炼铁技术发展而言,当时本钢高炉工作者的实践对解放技术思想是有贡献的。

1.1.4 国民经济调整时期

“大跃进”的建设规模超过国力承受能力,违背了经济规律,破坏了生产力。1961年起,中国开始对国民经济进行调整,钢铁工业由“大上”转为“大下”,相当多的炼铁厂停产减产。1960年,全国生铁产量2716万t,1961年下降到1281万t,1962年降到805万t,1963 年进一步降到 741 万 t。与“大跃进”时期关注高炉强化冶炼技术不同,在国民经济调整时期,低冶炼强度操作成为中国高炉工作者重点研究的新课题。这一时期,对高炉慢风操作制度、鼓风动能调节规律等开展研究,加深了对高炉低冶炼强度冶炼规律的认识,为稳定操作积累了经验。

1.1.5 独立发展时期

经历了全面学习前苏联技术和“大跃进”时期的高冶炼强度、高利用系数操作,以及国民经济调整时期的低冶炼强度操作,打开了中国炼铁科技人员的思路。大家认识到不能完全照搬前苏联的经验,必须独立自主发展中国的炼铁技术。当时中国石油工业开发取得重大成就, 甩掉了“贫油国”的帽子,重油供应开始充裕。1963年, 鞍钢高炉试验喷吹重油取得成功, 此后在全国重点炼铁厂推广。1964年,首钢高炉喷吹煤粉试验成功, 高炉喷煤技术在一部分炼铁厂得到推广。当时在欧美的钢铁企业中掌握了高炉喷煤技术的只有Armco 的Ashland工厂。到1966年, 中国重点钢铁企业的高炉已基本普及了重油喷吹。1965年, 在大量试验研究的基础上, 中国成功解决了攀枝花钒钛磁铁矿的高炉冶炼问题, 在炉渣中TiO2质量分数为 25 %~30 %的条件下实现了高炉正常操作, 使中国丰富的钒钛磁铁矿的开发成为现实。在新中国成立后十几年炼铁实践基础上,中国高炉炼铁技术开始独立发展。虽然国民经济调整时期中国的生铁产量因大批高炉下马而降低, 到1966年中国高炉技术经济指标却达到了新中国建立以来的最好水平,重点企业的炼铁焦比降至558kg/t,当时仅次于日本,居世界第二位,某些大量喷吹的高炉焦比降至400kg/t左右, 属于当时的国际领先水平。

1.1.6 “文革”时期

“文革”时期中国国民经济发展停滞,钢铁工业受到沉重打击。运动初期, 一部分钢铁厂被迫减产、停产,其后随着运动时起时伏, 钢铁产量时降时升,徘徊不前。“文化大革命”的10年间,中国自行设计建设了2500m³级高炉和梅山铁厂等炼铁厂,采用中国自主开发的钒钛磁铁矿冶炼工艺设计建设了攀枝花钢铁公司高炉。总体来说,由于“文革”的干扰,这一时期中国钢铁生产起伏不定,形成了钢铁工业“十年徘徊”的局面。

1.2 学习国外先进技术阶段

1.2.1 宝钢炼铁技术引进

“文革”结束后, 党的十一届三中全会拨乱反正,明确了以经济建设为中心, 实施改革开放政策,由此中国钢铁工业进入发展的新阶段。从1978年起,中国陆续引进了欧美和日本的当代先进工艺技术。1985年建成投产的宝钢1号高炉是中国炼铁进入学习国外先进技术阶段的重要标志。宝钢一期工程的原料场、烧结、焦化、高炉以日本新日铁大分、君津等厂为样板,成套引进,国产化率只有12%。二期工程由国内设计,设备以国产设备为主,国产化率达到85%以上,于1991年建成投产。三期工程在1994年前后陆续建成投产。在宝钢建设的各个阶段,积极采用世界上成熟、先进的技术,炼铁技术装备保持了高水平。例如,在宝钢一期建设中,1号高炉采用的是钟阀式+导料板的炉顶结构,炉体采用密集式铜冷却板冷却,并采用高顶压、高风温、富氧喷吹(最初是重油,第二代改为喷吹煤粉)、脱湿鼓风等先进技术。6m焦炉采用的是新日铁 M 型焦炉的二次粉碎、成型焦、干熄焦等先进工业技术。在二期建设中,2号高炉采用了更先进的串罐式无料钟炉顶,炉身上部增设冷却壁,实现炉体全冷却,采用能喷吹强爆炸性烟煤的煤粉喷吹技术。烧结料层厚度由500mm提高到600mm,以改善烧结矿质量和节能降耗。在三期建设中,3号高炉引进了新日铁冷却壁技术,炉体采用全冷却壁冷却等。在引进技术的基础上,宝钢经历了学习、消化、吸收、创新阶段。随着时间推移,宝钢追踪世界炼铁技术发展趋势,不断进行技术改造,与世界炼铁技术装备发展同步前进。另外,根据资源供应情况的变化,开发用好新资源的技术,保证了高炉原燃料的高质量。例如,烧结开发了提高厚料层度、低硅烧结、提高低价褐铁矿配比的新技术;炼焦为适应煤源变化,开发新煤源并保持焦炭质量,开发了配煤炼焦新技术;1号高炉第一代大修后改喷煤粉,2号和3号高炉采用喷煤,煤比按照 200 kg/t 设计并在生产中实现,大幅度降低焦比;根据冷却设备损坏严重的情况,增加微型冷却器,延长高炉寿命等。宝钢投产后的近 30 年里,在高煤比、高风温、低燃料比、高炉长寿等方面长期保持了国内一流水平[4-7]。

1.2.2 武钢3200m³

高炉建设20世纪80年代引进国外炼铁先进技术的另一个案例是1991年建成投产的容积3200m³的武钢新3号高炉(现称5号高炉)。1974—1981年间,国家批准建设了武钢1700mm轧机工程项目。此项目建成投产后,只有60年代末期水平的武钢铁前工序不能满足引进的炼钢、轧钢工序的生产要求,为此武钢以建设新3号高炉为中心对铁前工序进行了系统的技术改造[8-9]。20世纪80年代以前,中国自主设计建设的最大高炉是1970年投产的武钢4号高炉(2516m³)。新3号高炉的设计原则是立足于武钢当时的原燃料条件(焦炭强度低、灰分高,铁矿石铁分低,渣量大),对引进的先进技术装备和国内成熟的新技术进行技术集成,以弥补原燃料质量的不足。该高炉的设计目标是利用系数达到2.0 t/(m³∙d)以上,焦比为450kg/t以下,一代炉役寿命(不中修)达到10年以上。武钢新 3 号高炉引进的国外新技术装备主要有:PW无料钟炉顶、软水密闭循环系统、INBA水渣系统、环形吊车等炉前设备、热风炉矩形陶瓷燃烧器、煤气余压发电(TRT)装置、出铁场干式除尘、电动鼓风机、PLC 数据采集及计算机自动控制系统等。为了实现长寿目标,设计时采用了武钢开发的水冷炭砖薄炉底、球墨铸铁冷却壁、磷酸浸渍黏土砖等技术,炉体冷却采用全冷却壁结构。武钢新3号高炉1991年10月投产,从第一代生产实践来看,高炉实现了设计目标,寿命达到15年零8个月,一代炉役单位炉容产铁11096。

1. 2. 3 引进技术的消化吸收和企业技术改造

消化吸收宝钢引进的炼铁技术, 实行国产化并移植推广,对促进中国炼铁系统的技术进步起了很大的推动作用。从1980年到1995年,中国生铁产量净增6 727万t,其间新建的钢铁企业只有宝钢、天津无缝和沙钢,钢铁产量大幅度增加主要归因于己有钢铁企业的大规模扩建和技术改造。很多企业新建、改建一批大高炉,采用了先进的技术装备,如无钟炉顶、软水密闭循环冷却系统、改进炉体结构和材质、先进的检测设备与过程控制系统等。在改善原料质量方面,高品位的进口矿用量增加,一些企业新建了混匀料场,对烧结机进行技术改造,烧结矿品位、转鼓强度等质量指标有很大改善。大批 6 m 以上焦炉的建设和炼焦配煤技术进步,明显改善了焦炭质量,特别是焦炭的强度指标。在入炉铁分提高、焦炭质量改进、成熟喷煤安全技术的广泛采用后,高炉喷煤技术快速推广,喷煤量大幅增加。这些技术进步措施大大改善了高炉生产的技术经济指标。

1. 3 自主创新阶段

进入21世纪以来,中国钢铁产量以更高的速度增长(图1)。2013年中国生铁产量达到7.089 7亿t,已占世界总产量的61.1%。这一时期有3个因素促使了中国钢铁工业的高速发展:中国经济的高速发展推动市场对钢材的需求增加,为中国钢铁工业高速发展提供了机遇;钢铁工业固定资产投资的增长,为推动钢铁产能迅速扩大提供了物质基础;技术进步是钢铁工业高速发展的推动力。

1. 3. 1 大批新炼铁装备建成投产,设备大型化、现代化加速

中国钢铁工业的固定资产投资,1986—1990年的 5 年间为 658.21 亿元,年均131.6亿元,2001—2005年间年均为1 429.4亿元,2006年后增长更快,2009 年达到峰值为 4442.5 亿元。大量投资既包括新建的一批钢铁厂,又包括原有钢厂的产能扩大和质量提升。在此期间,国产冶金技术装备大型化、现代化加速,建设了京唐 5500m³、沙钢 5800m³高炉和十几座4000m³级的大型高炉;建设了京唐550m²、太钢600m²等大型烧结机;建设了年产能力500万t/a的鄂州链箅机—回转窑球团生产线、年产能力400万t/a的京唐带式焙烧机球团生产线,建设了大批7m和7.63m大型焦炉和干熄焦装置,很多大型装备达到了国际先进水平。

1. 3. 2 京唐5500m³高炉的设计建设

冶金技术装备的大型化和现代化,是这一时期钢铁工业发展的特点,而首钢京唐2座5500m³高炉的设计建设则是中国炼铁技术进入自主创新阶段的重要标志。首钢京唐1号高炉2009年5月21日投产,2号高炉 2010 年 6 月 26日投产,这2座5500m³高炉的主要技术经济指标是按照国际先进水平设计的:利用系数为2.3 t/(m³∙d),焦比为290kg/t,煤比为200kg/t,燃料比为490kg/t,风温为1300 ℃,煤气含尘量为5mg/m³,一代炉役寿命为25年等。与此前国内已建成的3000~4000m³级的大型高炉相比,京唐5500 m³高炉设计采用了68项自主创新和集成创新的先进技术,主要有:1)设计风温1300 ℃的卡卢金顶燃式热风炉;2)全干法煤气除尘系统;3)大型铁水包车“一包到底”的铁水运输技术等。在高炉长寿技术方面,为了优化炉型设计和炉缸炉底结构,采用了全冷却炉体结构,并采用优质冷却壁和耐火材料及合理的冷却制度,配置完善的检测系统和高炉专家系统等;在上料布料系统,采用无中转站、胶带机直接上料工艺、烧结矿分级入炉工艺、焦丁矿丁回收工艺、并罐炉顶布料工艺,以优化布料控制;在喷煤、渣铁处理、煤气净化等系统,也采用了先进实用、成熟可靠的新技术。在采用先进技术装备的同时,京唐高炉认真贯彻精料方针,设计入炉铁质量分数61%,渣量为25 kg/t,对焦炭质量也有很高要求。为了保证原燃料质量,配套建设了550m²烧结机、年产能力400万t/a 的带式焙烧机球团生产线、7.63 m焦炉和干熄焦装置。京唐2座高炉投产以来的生产实践表明,中国炼铁技术领域自主创新和集成创新的先进技术在京唐公司的应用是成功的[10-12]。

1. 3. 3 炼铁系统的技术进步

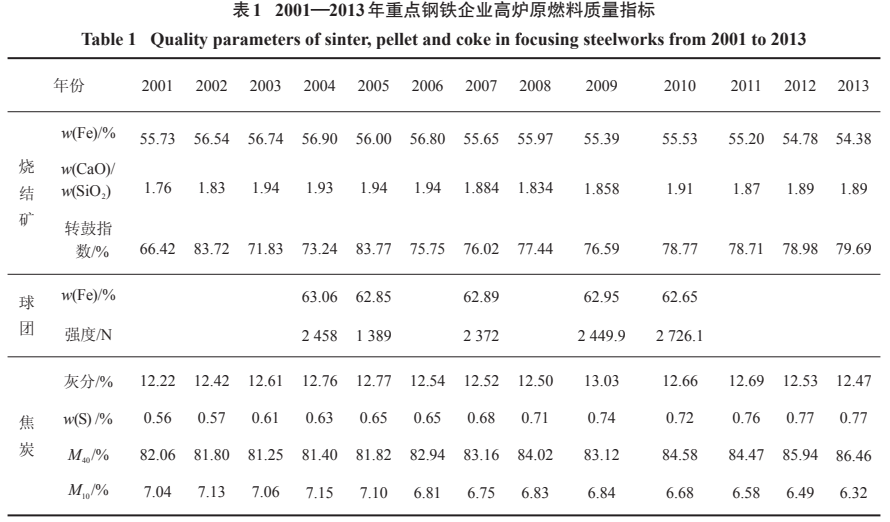

进入21世纪以来,除了技术装备的大型化、现代化以外,中国炼铁系统的技术进步还表现在以下方面。(1) 原燃料质量改善。从 2001年到 2013年,中国进口铁矿石数量由6 990万t增加到81315万t,对提高高炉入炉铁分起了重要作用。在国产铁矿石产量增加的同时,随着反浮选磁选综合选矿技术的开发成功,铁精矿中铁质量分数提高到 67%~69%,SiO2质量分数降低到3%~4%,促进了中国球团矿生产,改善了高炉的炉料结构。大型烧结机、大型链箅机—回转窑和带式焙烧机球团生产线、6m以上大型焦炉和干熄焦等装备的采用,对烧结矿、球团矿、焦炭的质量指标改善起了重要作用。由表1可以看出,2001—2013年,除了烧结矿铁分在2002—2006年间最高,2007年以来有所降低外,烧结矿、球团矿和焦炭的主要质量指标均在稳步改善(表1)。

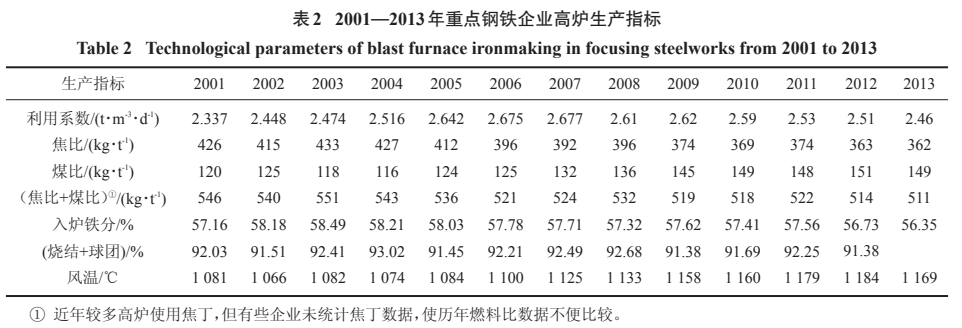

(2) 高炉操作技术进步。20世纪90年代中期中国成为世界第一钢铁大国,进入21世纪后中国的钢铁产量继续急剧增加,使资源环境问题日渐突出。中国高炉工作者总结的“高效、低耗、优质、长寿、环保”的操作理念成为指导高炉生产的技术方针。这一期间炼铁技术装备的大型化、现代化加速,无料钟炉顶、高温热风炉、烧结矿槽下过筛和分级入炉、高压炉顶设备、富氧喷煤设施得到了广泛采用。与此同时,高炉原燃料质量水平有了明显改善。此外,大批新建高炉顺利开炉,高炉快速达产技术有很大进步。在上述因素的共同作用下,中国高炉的主要生产指标持续提高(表2)。

(3) 高炉寿命延长。20 世纪 80 年代,高炉内衬过度侵蚀是影响高炉寿命的重要因素。90 年代以后,中国高炉长寿技术发展较快,高炉寿命过短的情况有所改变,出现了不少长寿高炉[13-14]。例如,2007年停炉的有效容积为3200m³的武钢5号高炉(一代炉役15年8个月,单位炉容产铁 11096t/m³)、2007年12月停炉的有效容积为2100m³的首钢4号高炉(一代炉役15年7个月,单位炉容产铁12560 t/m³)、2010年12月停炉的有效容积为2536m³的首钢1号高炉(一代炉役15年7个月,单位炉容产铁13328 t/m³)、2010年12月停炉的有效容积为2536m³的首钢3号高炉(一代炉役17年7个月,单位炉容产铁13991t/m³)、2013年8月停炉的有效容积为4350m³的宝钢3号高炉(一代炉役18年11个月,单位炉容产铁15700 t/m³)等。90 年代以来,中国大批1000m³以上的高炉广泛采用了中国自主开发的高炉长寿技术,均取得较好的效果。

2.中国高炉炼铁存在问题和未来展望

2. 1 存在的问题

如前所述,进入21世纪以来有3个因素促使中国钢铁工业高速发展,近年中国的钢铁产量已经过剩。环顾中国的高炉炼铁工业,现正处于先进与落后多层次并存的局面[15-20],即不同技术水平(当代技术与过时技术)并存、不同炉容(从5000m³到不大于400m³)并存、不同环保水平(从洁净生产到严重污染)并存。这种多层次并存的状况,不利于中国钢铁工业的可持续发展和实现科学技术现代化,必须认真对待。

2. 1. 1 国内自然资源短缺

由于中国缺少废钢,含铁资源主要来自铁矿石。自20世纪80年代开始,中国炼铁工业同时依靠国产铁矿石与进口铁矿石。进入21世纪以来,中国进口铁矿石量飙升,2010年用进口铁矿石生产的生铁产量占了中国生铁总产量的62%。最近几年中国进口铁矿石量还在继续增长,2013年增加到81 315万t。毫无疑问,中国钢铁工业依赖进口铁矿石的局面在未来10年将会继续存在。至于煤炭资源,随着中国经济的发展,进入21世纪以后中国逐渐由以前的煤炭出口大国向煤炭进口大国转化。2009年中国煤炭产量为29.73亿t,占世界总产量的46%,但进口煤炭量达到1.26亿t,首次超过出口,中国首次成为煤炭净进口国。随着钢铁工业对炼焦煤数量和品种的需求增加,炼焦煤进口的势头预计在未来10年也将持续。自然资源瓶颈的制约是中国钢铁工业面临的重大难题。

2. 1. 2 能耗水平过高

在20世纪最后10年里,中国钢铁工业能耗约占中国全部能耗的10%。进入21世纪,钢铁工业能耗明显增加,2010年的能耗约为2000年能耗的3倍,所占中国总能耗的比例跃升至14.4%,且呈继续升高的趋势。钢铁工业高能耗生产的现状影响着中国经济的可持续发展。从中国炼铁工业来看,虽然进入21世纪以来高炉燃料比变化总趋势是降低的,但改善幅度有限。表2所列2001—2013年间重点钢铁企业的焦比+煤比数据,表面看来基本是逐年降低,但这与未包括焦丁数据有关。21世纪前几年,中国只有部分钢铁企业的高炉使用焦丁,焦比+煤比基本等于燃料比。近年中国高炉使用焦丁已很普遍,而有的企业的统计数据中却未列出,使焦比+煤比与燃料比的差距增大。以2013年重点钢铁企业的高炉数据为例,有数十家企业的高炉未统计焦丁用量,平均焦丁量为35.6kg/t,加上焦比、煤比,燃料比为547kg/t。就重点钢铁企业高炉的焦丁用量而言,各企业差别也很大,变化范围约为23~67kg/t。中国高炉的燃料比与国外先进高炉相比大约高出50~80kg/t。

2. 1. 3 对环境的严重影响

进入 21 世纪以来,随着钢铁工业的技术进步,中国重点钢铁企业的吨钢污染物排放指标,包括粉尘、SO2、废水中 COD、新水耗量等都呈降低趋势。但是由于钢铁产量持续增长,污染物的排放总量却是不减反增。中国钢铁工业的环保水平远远低于发达国家的冶金工业,它对环境的严重影响已成为中国经济发展的重要短板。中国环保部门对钢铁工业污染物排放的标准要求越来越高,而且近年环保标准升档的速度不断加快。例如,从 2015 年起,环保部门将对钢铁企业的粉尘排放、烧结烟气脱硫等实施更加严格的控制标准。这不仅增加企业生产的环保成本,而且直接将企业置于社会舆论的监督之下,对企业的生产经营带来更大的压力。

2. 2 未来发展的展望

21世纪第二个10年内,中国经济在工业化过程中将持续发展,钢铁工业仍将是工业化发展的支柱。中国从1996年以来一直是世界第一钢铁大国,预计21世纪第二个10年钢铁工业仍将高位运行,但增速将会降低,并在其后期出现负增长。随着社会废钢量增多,在炼钢工序的铁钢比开始下降时,中国的生铁产量将随之减少。自然资源、能源及环境保护方面的约束,仍将是中国钢铁工业发展的限制性环节。因此,中国钢铁工业未来的发展必须重视以下几个问题。

(1) 必须走以内需为主的道路。资源与能源的短缺将制约中国成为钢材出口国,中国钢铁工业的任务是在尽可能降低自然资源与能源消耗的前提下,保持中国经济的持续发展。

(2) 转变经济增长模式。中国钢铁工业虽然从产量来看早已是世界第一钢铁大国,但从钢材质量水平、能耗水平、环保水平等方面分析,距离钢铁强国还有不少差距,仍处于粗放经营范畴。从粗放经营向集约型经济转变,是中国钢铁工业今后的另一项重要任务。

(3) 淘汰落后设备。虽然进入21世纪以来,中国冶金设备的大型化、现代化进步很快,但设备落后、污染严重、能耗水平高的小高炉、小烧结机、竖炉球团、小焦炉还大量存在。在钢铁工业结构调整过程中,以污染水平、能耗水平为标准淘汰落后的冶金设备应是重要任务。