返回首页

微信

关注官方微信

|

关注官方微信

公众号

关注官方公众号

关注官方公众号

行业动态

高炉炉缸整体浇注技术 让高炉延龄益寿

发布日期:2024-02-20

高炉炉缸整体浇注技术,相较于传统的砌砖衬,是真正意义上的“杯”结构,起到良好的隔离和隔热的作用,实践证明,该技术更有助于高炉长寿。而其所涉及的浇注料设计和新浇注衬的结构设计,是整体浇注技术的关键。

高炉炉缸整体浇注优势明显

现代高炉大修,陶瓷杯一般为砌砖或浇注体构造。运行几年以后,为改善气流分布或降低燃料比,铁厂会短期停炉,做内衬及风口带修复,不处理陶瓷杯而开炉复产。这种不放残铁短期修复的方式,在开炉以后,会遇到以下常见问:

首先,炉缸降温后,浇注体出现裂纹、或砖衬缝隙变大,不加处理,则开炉后会有渗铁风险;

第二,炉底死铁层凝固过程,与周圈耐材脱离,夹入杂物,开炉初期热膨胀作用,传递至炉壳,造成炉壳开裂;

第三,碳砖与冷却壁之间捣打层、冷却壁与炉壳之间填充层,出现一定疏松,造成“间隙隔热”和窜气。

陶瓷杯构造是以上所提问题的核心。停炉检修,处理炉缸渣料过程,若陶瓷杯表面覆盖均匀的粘滞渣层,则避免了开炉渗铁的风险,且烘炉过程,粘滞层的保护,能有效分布炉缸陶瓷杯应力,提高开炉效率。砖陶瓷杯容易出现渗铁而逐步瓦解的情况,且导热系数较低,无法形成有效的粘滞层保护陶瓷杯;一般情况下,砌筑陶瓷杯,开炉前会在工作层表面砌筑黏土砖作为保护,而这种检修方式在不放残铁的高炉上无法实现。

炉缸整体浇注技术具有下列优势:

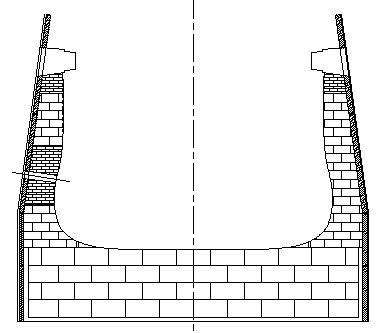

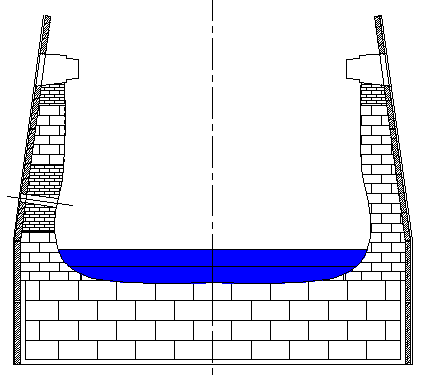

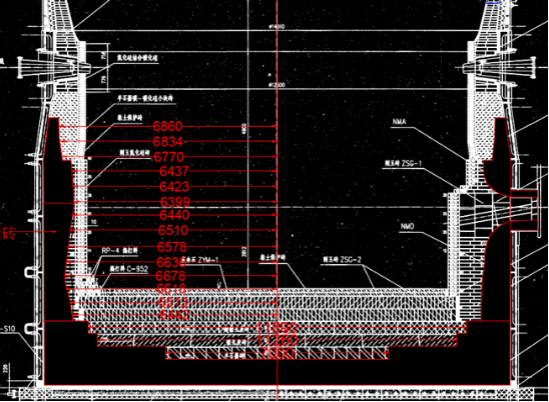

炉缸整体浇注技术,如图1所示的工艺流程,其主要特点有:修复方式简单快捷;浇注体整体性强、助于炉缸长寿。近几年,最初整体浇注高炉的良好使用效果,改善了人们对该技术的认知;而且,其满足了当代高炉快速检修节奏要求。使用越来越普遍、发展前景广阔。具体说,炉缸整体浇注优势有以下几点:

图1 陶瓷杯整体浇注示意

一是陶瓷杯浇注材料:高致密、高强度、优良的抗铁水熔蚀、抗渣侵蚀及抗碱侵蚀性能,同时其导热系数适中,配合碳砖构成稳定的传热模型,更有利于炉缸渣铁粘滞层形成;

二是对新砌碳砖的高炉,陶瓷杯整体浇注设计合理,对铁口区和象脚区重点考虑,使得浇注体无薄弱点;

三是对中修高炉,能最大程度的保留残余合格碳砖、风口组合砖、铁口组合砖,大大降低了炉缸清理难度,降低综合成本、人工成本;

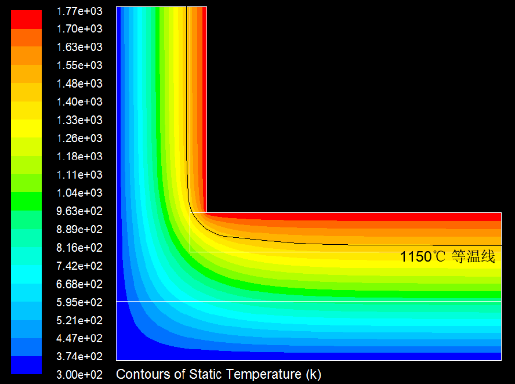

四是陶瓷杯整体浇注设计:符合薄壁炉缸理论,将1150℃凝铁等温线设置于陶瓷杯中,有效保护碳砖、隔离铁水,并能有效保存热量,节能降耗。

炉缸浇注材料特点鲜明

首先,炉缸浇注材料具有下列抗侵蚀性能:

炉缸浇注料,系硅溶胶结合材料,由刚玉与碳化硅按合适的比例组成,是传统刚玉莫来石质材料的改革。为提高材料抗侵蚀能力,前期做了大量试验,通过调整骨料和微粉比例、结合剂匹配度等,形成目前效果较理想的材料体系。采用两种方式分别验证材料抗渣侵蚀和抗铁侵蚀性能,分别如下:

一是材料抗渣侵蚀性能。图2为浇注料抗渣铁侵蚀试验结果,渣铁混合物于1500℃条件下在浇注料所制成的坩埚里面浸泡7天后,分析横纵剖面,观察试块被浸润情况。可以很清楚看到,浇注料与渣铁界面清晰分离,且无任何物理和化学反应情况。该材料用于风口带整体浇注,高炉运行过程,能在浇注体表面形成稳定的渣铁粘滞层作为保护,因此材料具备既能抗渣铁侵蚀又能利用渣铁形成保护的特点。

图2 渣铁浸泡与材料内试验结果

二是材料抗铁侵蚀性能。如图3所示,按照国家检测标准要求,将两种炉缸浇注料试块(RLG-SC属替代碳砖用的高导热浇注料、RLG-SA属陶瓷杯浇注料)做成标准试块且在铁水中可旋转,形成对流。在1500℃条件下旋转3个小时,材料冷却后观察表面浸润情况和增重情况。检测数据如表1所示,相较于定形砖,炉缸浇注料显示出极好的抗铁侵蚀效果。

图3 两种浇注材料浸泡于铁水内试验结果

表1 材料浸润后增重情况

| 浇注料分类 | 标准块原始重量,g | 浸润块重量,g | 增重,g | 增重率,% | 侵蚀程度 |

| RLG-SC | 122.83 | 123.17 | 0.34 | 0.28 | 无侵蚀 |

| RLG-SA | 89.45 | 89.89 | 0.44 | 0.49 | 无侵蚀 |

炉缸浇注结构:从“厚”到“薄”,认知转变

炉缸整体浇注设计,摒弃掉传统的砌筑陶瓷杯砖缝,形成真正的“杯”结构,从而使得铁水无缝可入。更重要的是,从炉缸传热模型来看,更加优化和合理。人们对炉缸结构设计的认知,是从“厚”到“薄”的转变过程。过去炉缸碳砖和陶瓷杯砖砌筑很厚,传热受阻,造成陶瓷杯使用寿命很低。近些年,薄壁炉缸理论彻底改变了这些传统思维,人们才意识到传热模型的重要性,以及其理论特点。

如何认识凝铁等温线?

凝铁等温线,即1150℃铁水固液两相的界线。界线以内的陶瓷杯“泡”在铁水环境内,更容易受到侵蚀;而铁水外侧的耐材,受到保护。如果1150℃等温线持续外移,就说明耐材被持续侵蚀。图4是对炉缸整体浇注所做的数值模拟,陶瓷杯侧壁浇注仅280mm、炉底陶瓷垫浇注厚度600mm,而陶瓷杯材料导热系数可达到6W/K·m,比刚玉莫来石砖高3倍。这种有效的传热,可在浇注体表面形成稳定的粘滞保护层,因此可将凝铁等温线内推至浇注体表面,从而长久的保护陶瓷杯不受铁水侵蚀,这也是薄壁炉缸的理论依据。

图4炉缸传热模型和凝铁等温线分布

利旧碳砖结构有何特点?为何要利旧碳砖?

对一个中修的高炉来说,一般情况下高炉运行不超过10年,陶瓷杯虽侵蚀殆尽,但碳砖仍保存一部分。而这部分碳砖,实际已经自我形成稳定的传热模型,因此也会呈现侧壁残存较厚、象脚区残存薄、炉底呈“锅底状”等特点。因此,炉缸浇注技术,在前期设计方案过程,将这种情况充分考虑,停炉清理过程,将这些“有效”的碳砖,尽可能完整保留,然后再整体浇注陶瓷杯,即“利旧碳砖”。图5是炉缸浇注前环碳保护性清理效果。一般情况下,运行不超过5年的高炉,碳砖利旧率可达到70%以上;而运行10年左右的高炉,碳砖利旧率可达50%以上。

图5 环碳保护性清理效果

利旧碳砖需解决以下问题

“利旧”碳砖整体浇注高炉炉缸,替代了传统的重砌筑模式,通过大量的浇注实践,在高炉运行跟踪过程,需要解决的问题,通常有以下几点:

一是旧碳砖与冷却壁之间的捣打层松动,出现间隙隔热;

二是短时间的烘烤(一般5天左右)即开炉运行,铁口部位因“潮气”喷溅;

三是冷却壁壁后压浆封堵不利,出现窜气现象。

以上所遇到的问题,可在高炉运行过程,通过专业且精确的“诊断”和新技术应用解决,这也是不定型耐材技术的魅力所在。其中捣打层松动,可通过冷却壁热面压浆填充,这是对高炉中修运行后最先提出的专业化建议;铁口喷溅源于烘烤过程控制不利,通过烘炉导管的合理安装、烘烤过程铁口通道的合理处置以及压浆孔的合理分布解决;而炉壳与冷却壁之间窜气,则可使用新型的液体压浆料封堵。

要关注炉缸浇注工艺流程和后期跟踪

炉缸浇注工艺流程如下:

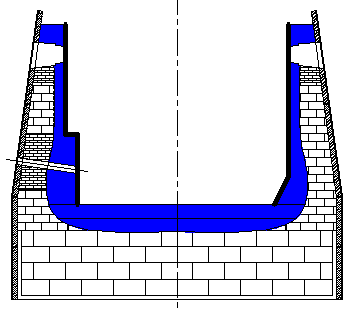

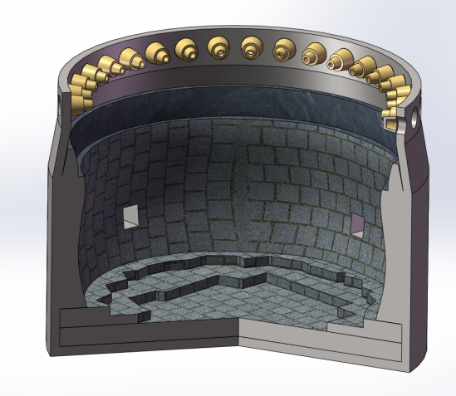

以上介绍炉缸浇注材料特点和结构设计特点,其具备很深的理论支撑。从施工现场来看,将好的材料和设计理念还原至现场,也是至关重要的一环。炉缸浇注过程,即是清理→浇注→支模→浇注→拆模的过程,如图6-7所示。

图6 炉缸浇注与支模过程

考虑到象脚区保护,会根据各高炉象脚区侵蚀情况,采用不同的处理方式。炉缸浇注料体密较大,液态材料静压力较大,因此一般采用分段浇注的方式浇注陶瓷杯壁,由炉底分段浇注至风口带。炉缸浇注过程,另一个关键点是浇注体膨胀的匹配和膨胀空间的预设。陶瓷垫浇注过程,周圈设置膨胀缝;风口带浇注过程,中套预留膨胀空间和风套检修空间;材料本身高温下形成的塑形象,可有效吸收浇注体膨胀。

图7拆模过程和整体浇注效果

炉缸浇注后期跟踪。

首先,构建侵蚀模型与应用跟踪。

根据高炉前期清理效果,绘制碳砖保存情况,形成侵蚀模型,便于后期运行跟踪。现代高炉,采用炉缸浇注检修以后,会在炉底、炉缸侧壁、铁口等区域环形分布热电偶,通过后期数据采集并分析,来指导高炉生产,因此能保障高炉更安全可靠。这要求炉缸浇注过程,设计出更合理的侵蚀模型,包括二维数据显示和三维动态演示,如图8所示。高炉一旦出现局部温度高或者冷却壁热流量急剧变化的情况,可快速做出应对。

图8 中修高炉侵蚀模型

实践是检验真理的标准

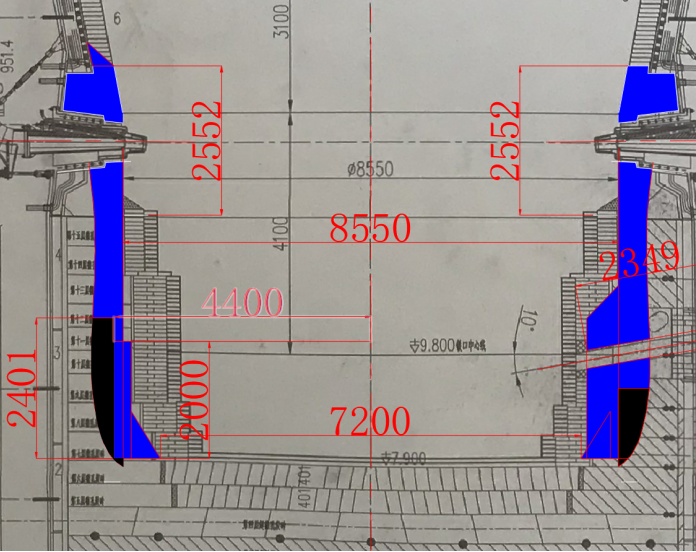

国内某钢铁公司1260m³高炉,2018年停炉大修,采用碳砖保护性拆除,炉缸整体浇注(未浇注炉底陶瓷垫)的快速修复方式,方案如图8所示,炉缸采用薄壁内衬。由于侧壁碳砖侵蚀严重,相较于前期砌筑设计尺寸,炉缸直径扩大1000mm,炉缸容积扩大55m³,侧壁浇筑厚度320mm,象脚区斜段加厚,炉底陶瓷垫保存完好,未浇注。运行至2021年4月产能置换停炉大修,炉缸清理后,材料侵蚀情况对比下右图所示。浇注体残存情况为:

一是风口带浇注料基本上未受到严重的侵蚀,剩余浇注料较厚,在500mm左右,且强度较高,风口带上沿砖衬残存率20%,下沿残存率80%;

二是高炉在运行两年半的过程中,炉缸浇注料除泥包和1#铁口下方高温点侵蚀外,其他区域基本上侵蚀深度在40mm左右,侧壁残存率90%,且有部分区域象脚区斜台还存在,残存率80%,如图9所示;

三是炉缸料与高导热料接触面紧密,无缝隙,在高炉运行过程中,两者的接触面相互渗透,形成一个整体。

图9炉缸浇注方案与侵蚀残砖对比

本文基于对炉缸浇注技术的大量试验和实践验证,尽可能用量化的角度阐述该技术特点及其应用效果,此处总结以下几个结论:

首先,相较于传统砌筑陶瓷杯的局限性,炉缸整体浇注技术,满足了高炉快速修复、长寿应用的要求;

其次,炉缸浇注材料更进一步改进,具有更好的抗侵蚀能力、热传导能力,可形成更稳定的传热模型,且结构设计更加合理,更有助于高炉长寿;

第三,实践证明,高炉炉缸整体浇注技术配合后期科学的跟踪措施,更能确保高炉安全、合理、可控、顺行。(孙赛阳)